ઇલેક્ટ્રોપ્લેટિંગ (વિદ્યુતવિઘટન દ્વારા ઢોળ ચઢાવવાની પ્રક્રિયા)

ઇલેકટ્રોપ્લેટિંગ એક ઢોળ ચઢાવવાની પ્રક્રિયા છે, જેમાં કોઈ દ્રાવણમાંથી ઇચ્છિત પદાર્થમાંથી ધન આયનનું પ્રમાણ ઘટાડવા અને સંવાહક પદાર્થો પર ધાતુ જેવી ચીજવસ્તુઓના પાતળા સ્તરનું નિર્માણ કરવા માટે વિદ્યુત પ્રવાહનો ઉપયોગ થાય છે. આ પ્રક્રિયાનો ઉપયોગ મુખ્યત્વે કોઈ ધાતુમાં (ઉ.દા. ઘર્ષણ અને ધસારા સામે પ્રતિકારક ક્ષમતા, કાટ લાગવા સામે સંરક્ષણ, ઉંજણતા, ગુણવત્તાયુક્ત સુંદરતા વગેરે) ગુણધર્મ ન હોય તે મેળવવા માટે જે તે પદાર્થનું સ્તર ચઢાવવા માટે થાય છે. ઇલેક્ટ્રોપ્લેટિંગનો અન્ય ઉપયોગ નાના અણુ-પરમાણુ કે પદાર્થની જાડાઈ વધારવા માટે થાય છે.

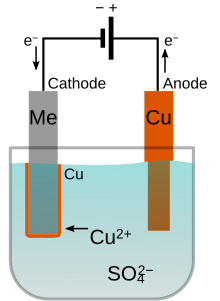

ઇલેક્ટ્રોપ્લેટિંગમાં ઉપયોગ થતી પ્રક્રિયાને ઇલેક્ટ્રોડીપોઝિશન કહેવાય છે. તે વીજરાસાયણિક કોષને સમાતંર છે અને પ્રતિકૂળ કામગીરી કરે છે. જે ભાગ પર ઢોળ ચઢાવવાનો હોય છે તેને સર્કિટનો કેથોડ કહેવાય છે. એક પદ્ધતિમાં જે ધાતુનો ઢોળ ચઢાવવાનો હોય તેમાંથી એનોડ બનાવવામાં આવે છે. આ બંને ભાગને ઇલેક્ટ્રોલાઇટ તરીકે ઓળખાતા દ્રાવણમાં બોળવામાં આવે છે. ઇલેક્ટ્રોલાઇટ એક કે એકથી વધારે દ્રાવ્ય ધાતુ ક્ષાર ધરાવે છે તેમજ અન્ય વિવિધ આયન પણ ધરાવે છે, જે વિદ્યુતપ્રવાહનું વહન થવા દે છે. રેક્ટિફાયર એનોડને સીધો વીજપ્રવાહ પૂરો પાડે છે, જેના પગલે ધાતુના અણુઓનું ઓક્સિડેશન થાય છે અને દ્રાવણમાં ઓગળી જાય છે. ઇલેક્ટ્રોલાઇટ દ્રાવણમાં આ ઓગળી ગયેલા ધાત્વિક આયનો કેથોડ અને દ્રાવણ વચ્ચેની સપાટી પર જમા થાય છે અને આ રીતે આ આયનોનો ઢોળ કેથોડ પર ચઢે છે. સર્કિટમાંથી પસાર થતા પ્રવાહને પગલે જે દરે એનોડ દ્રાવ્ય થાય છે તે દરે કેથોડ પર ઢોળ ચઢે છે. આ રીતે ઇલેક્ટ્રોલાઇટના વાસણમાં આયનો એનોડ દ્વારા સતત ફરી ભરાઈ જાય છે.[૧]

ઇલેક્ટ્રોપ્લેટિંગની અન્ય પ્રક્રિયાઓ કદાચ લેડ જેવા ન વપરાતા હોય તેવા એનોડનો ઉપયોગ કરી શકે છે. આ પદ્ધતિઓમાં જે ધાતુનો ઢોળ ચઢાવવાનો હોય છે તેના આયનો નિયમિત સમયાંતરે ઇલેટ્રોલાઇટના દ્રાવણમાં સતત ભરવા જોઈએ,કારણ કે તેઓ દ્રાવણમાંથી બહાર નીકળી જાય છે.[૨]

પ્રક્રિયા[ફેરફાર કરો]

ઇલેક્ટ્રોપ્લેટિંગ કોષમાં એનોડ અને કેથોડ બંને સીધા વીજપ્રવાહના બાહ્ય પુરવઠા સાથે જોડાયેલા હોય છે, જેમ કે બેટરી કે સામાન્ય રીતે વધારે રેક્ટિફાયરનો ઉપયોગ થાય છે. એનોડ પુરવઠાના ધન ટર્મિનલ સાથે જોડાયેલો હોય છે અને કેથોડ ઋણ ટર્મિનલ સાથે. બહારથી વીજળીનો પુરવઠો શરૂ કરવામાં આવે ત્યારે ધન વીજભારિત આયનબનાવવા શૂન્ય સંયોજકતાની સ્થિતિમાંથી એનોડ પરની ધાતુનું ઓક્સિડાઇઝેશન થાય છે. દ્રાવણમાં આ ધન વીજભારતિ કણો ઋણ આયન સાથે જોડાય છે. આ ધન વીજભારિત કણો શૂન્ય સંયોજકતાએ ધાત્વિક સ્થિતિમાં કેથોડ પર એકત્ર થાય છે. દાખલા તરીકે, એસિડ દ્રાવણમાં એનોડ પર કોપરનું ઓક્સિડેશન થઈને બે ઇલેકટ્રોન ગુમાવીને Cu2+ બને છે. દ્રાવણમાં Cu2+ ઋણ આયન SO42- સાથે જોડાઈને કોપર સલ્ફેટની રચના કરે છે. કેથોડ પર Cu2+ બે ઇલેકટ્રોન મેળવીને ધાત્વિક કોપરમાં રૂપાંતરિત થાય છે. તેના પરિણામે એનોડ સ્રોતમાંથી કોપરનું અસરકારક સંક્રમણ કેથોડ પર થાય છે અને તેનો ઢોળ ચઢે છે.

સામાન્ય રીતે ઢોળ ચઢાવવામાં એક ધાત્વિક તત્વનો ઉપયોગ થાય છે, નહીં કે મિશ્રધાતુનો. જોકે કેટલીક મિશ્રધાતુઓનું ઇલેક્ટ્રોડીપોઝિશન થઈ શકે છે. આ માટે પિત્તળ અને કલાઈ જાણીતી મિશ્રધાતુ છે.

ધાતુમાં સાયનાઇડ્સનું પ્રમાણ વધારવા માટે અન્ય ધાતુઓ સાથે સાયનાઇડ (દાખલા તરીકે પોટેશિયમ સાઇનાઇડ) સહિતના અનેક પ્લેટિંગ વાસણનો ઉપયોગ થાય છે. આ મુક્ત સાયનાઇડ્સ એનોડના ખવાણ સામે સંરક્ષણ આપે છે, ધાત્વિક આયનોનું પ્રમાણ જાળવી રાખવામાં મદદ કરે છે અને સંયોજકતા આપે છે. ઉપરાંત કાર્બોનેટ અને ફોસ્ફેટ જેવા બિનધાત્વિક રસાયણોને પણ સંયોજકતા વધારવા માટે ઉમેરવામાં આવે છે.

ઉપસ્તરના કેટલાંક ભાગમાં ઢોળ ચઢાવવાની ઇચ્છા ન હોય ત્યારે ઉપસ્તર અને વાસણનો સંપર્ક અટકાવવા સ્ટોપ-ઓફ લાગુ કરવામાં આવે છે. સામાન્ય રીતે સ્ટોપ-ઓફમાં પટ્ટી, પતરી, લાખ અને મીણનો સમાવેશ થાય છે.[૩]

સ્ટ્રાઇક (ફટકાઓ, તણખા)[ફેરફાર કરો]

શરૂઆતમાં એક વિશેષ પ્લેટિંગ એકત્ર થાય છે તે "સ્ટ્રાઇક" કે "ફ્લેશ" (ઝબકારો) તરીકે ઓળખાય છે, જેનો ઉપયોગ ઉચ્ચ ગુણવત્તાયુક્ત અને પદાર્થ સાથે સારી સંલગ્નતા સાથે અત્યંત પાતળું (સામાન્ય રીતે 0.1 માઇક્રોમીટર જોડાઈ કરતાં ઓછું) પ્લેટિંગ કરવા માટે થઈ શકે છે. આ પછીની પ્લેટિંગ પ્રક્રિયાઓ માટે પાયાની કામગીરી કરે છે. સ્ટ્રાઇકમાં ઊંચી કરન્ટ ઘનતા અને ઓછા આયન ધરાવતા દ્રાવણ સાથેના વાસણનો ઉપયોગ થાય છે. આ પ્રક્રિયા ધીમી છે એટલે એક વખત ઇચ્છિત સ્ટ્રાઇક જાડાઈ મેળવી લેવામાં આવે પછી વધારે અસરકારક પ્લેટિંગ પ્રક્રિયાઓનો ઉપયોગ થાય છે.

સ્ટ્રાઇકિંગ પદ્ધતિનો ઉપયોગ વિવિધ ધાતુઓની પ્લેટિંગ સાથે પણ થાય છે. જો ધાતુની કાટ પ્રતિકારક શક્તિ સુધારવા તેના પર એક જ પ્રકારના તત્વનો ઢોળ ચઢાવવા માગતા હોય, પણ આ ધાતુ પદાર્થ સાથે ઓછી સંલગ્નતા ધરાવતો હોય તો સૌપ્રથમ સ્ટ્રાઇક એકત્ર થાય છે, જે બંનેને સુસંગત છે. આ પ્રકારની પરિસ્થિતિનું એક ઉદાહરણ ઝિંક મિશ્રધાતુ પર ઇલેક્ટ્રોલિટીક નિકલ ઓછી સંલગ્નતાનું છે, જેમાં કોપર સ્ટ્રાઇકનો ઉપયોગ થાય છે, જે બંને સાથે સારું અવલંબન ધરાવે છે.[૨]

પ્રવાહ ઘનતા[ફેરફાર કરો]

આ પ્રક્રિયામાં કરન્ટ ડેન્સિટી (હિસ્સાની સપાટીના વિસ્તાર દ્વારા વિભાજીત ઇલેક્ટ્રોપ્લેટિંગ કરન્ટનો એમ્પરેજ) એકત્રીકરણના દર, પ્લેટિંગની સંલગ્નતા અને પ્લેટિંગની ગુણવત્તા પર મજબૂત અસર કરે છે. આ ડેન્સિટી ચીજવસ્તુના ભાગની સપાટી પ્રમાણે જુદી હોઈ શકે છે, કારણ કે બહારની સપાટીઓ અંદરની સપાટીઓ કરતાં વધારે કરન્ટ ડેન્સિટી ધરાવવાનું વલણ રાખશે (દાખલા તરીકે, છીદ્રો, શારણીઓ વગેરે). કરન્ટ ડેન્સિટી જેટલી ઊંચી હશે તેટલા પ્રમાણમાં એકત્રીકરણ ઝડપથી થશે. જોકે એકત્રીકરણનો દર બહુ ઊચો હોય ત્યારે પ્લેટિંગની ગુણવત્તા અને નબળી સંલગ્નતાની મર્યાદા છે.

મોટા ભાગના પ્લેટિંગ સેલ સતત ડાઇરેક્ટ કરન્ટનો ઉપયોગ કરે છે ત્યારે કેટલાંક એકથી ત્રણ સેકન્ડ્સના ઓફ પછી આઠથી 15 સેકન્ડના ચક્રનો ઉપયોગ કરે છે. સામાન્ય રીતે આ પદ્ધતિને "પલ્સ પ્લેટિંગ" કહેવાય છે અને ગુણવત્તાયુક્ત એકત્રીકરણનું ઉત્પાદન કરવા ઊંચી કરન્ટ ડેન્સિટીસનો ઉપયોગ કરવાની છૂટ મળે છે. ઊંચી કરન્ટ ડેન્સિટીના પરિણામે અસમાન પ્લેટિંગ દરની સમસ્યાનું સમાધાન કરવા કેટલીક વખત કરન્ટનો રીવર્સ ઉપયોગ થાય છે. આ પદ્ધતિને "પલ્સ રીવર્સ પ્લેટિંગ" કહેવાય છે. તેના કારણે જોડા ભાગમાંથી કેટલુંક પ્લેટિંગ દ્રાવણમાં ફરી પ્રવેશે છે. તેના પરિણામે ટોચનું વધારે પડતું પ્લેટિંગ કર્યા વિના નીચેના ભાગને ભરી દેવામાં આવે છે. આ બાબત અસમાન ભાગો પર અથવા ચળકતું ફિનિશિંગ કરવાની જરૂર હોય ત્યારે સામાન્ય છે.[૩] સામાન્ય રીતે પલ્સ રીવર્સ કામગીરીમાં ફોરવર્ડ કરન્ટ ડેન્સિટી કરતાં રીવર્સ કરન્ટ ડેન્સિટી ત્રણ ગણી વધારે હોય છે અને ફોરવર્ડ પલ્સની પહોળાઈ કરતાં રીવર્સ પલ્સની પહોળાઈ એક ચતુર્થાંશ જેટલી ઓછી હોય છે. પલ્સ-રીવર્સ પ્રક્રિયાઓ કેટલાંક સેંકડો હર્ટઝથી મેગાહર્ટઝ સુધીની ફ્રીકવન્સીની મોટી રેન્જ પર ઓપરેટ કરી શકાય છે.

બ્રશ ઇલેક્ટ્રોપ્લેટિંગ[ફેરફાર કરો]

એક ગાઢ રીતે સંબંધિત પ્રક્રિયા બ્રશ ઇલેક્ટ્રોપ્લેટિંગની છે, જેમાં પ્લેટિંગ સોલ્યુશન સાથે સંતૃપ્ત કરેલા બ્રશનો ઉપયોગ કરી કેટલાંક ભાગને કે આખા પદાર્થ કે ચીજવસ્તુનું પ્લેટિંગ કરવામાં આવે છે. સામાન્ય રીતે આ બ્રશ સ્ટેઇનલેસ સ્ટીલનું બનેલું હોય છે, જેના પર કપડું વીંટાળેલું હોય છે તેમજ બંને પ્લેટિંગ કરવા માટેનું દ્રાવણ ધરાવે છે અને ઢોળ ચઢાવવાનો હોય તે ચીજવસ્તુ સાથે સીધો સંપર્ક અટકાવે છે. તેને ઓછા વોલ્ટેજના ડાયરેક્ટ-કરન્ટ પાવર સોર્સની પોઝિટિવ છેડા સાથે જોડવામાં આવે છે અને ચીજવસ્તુને નેગેટિવ છેડા સાથે જોડવામાં આવે છે. ઓપરેટર બ્રશને ઢોળ ચઢાવવા માટેના દ્રાવણમાં બોળે છે અને પછી તેને ચીજવસ્તુ પર લગાવે છે, ઢોળ ચઢાવવાનું હોય તે પદાર્થની સમાન વહેંચણી કરવા બ્રશને સતત ફેરવે છે. બ્રશ એનોડ તરીકે કામ કરે છે, પણ સામાન્ય રીતે ઢોળ ચઢાવવાનો હોય તે પદાર્થમાં કોઈ પણ પ્રકારનું પ્રદાન કરતું નથી. જોકે કેટલીક વખત ઢોળ ચઢાવવાના દ્રાવણની અસરકારકતા (આયુષ્ય) વધારવા બ્રશને પ્લેટિંગ દ્રવ્યનું બનેલું હોય છે કે પ્લેટિંગ દ્રવ્ય ધરાવતું હોય છે.

ટેન્ક પ્લેટિંગની સરખામણીમાં બ્રશ ઇલેક્ટ્રોપ્લેટિંગના કેટલાંક ફાયદા છે, જેમાં ફેરવી શકવાની ક્ષમતા, જે ચીજવસ્તુનું કેટલાંક કારણસર ટેન્ક પ્લેટિંગ ન થઈ શકે તેના પર પ્લેટિંગ કરવાની ક્ષમતા (એક ઉપયોગિતા બિલ્ડિંગના સમારકામમાં અત્યંત મોટા સુશોભિત સ્તંભોના કેટલાંક ભાગનું પ્લેટિંગ કરવું છે), આવરણ ચઢાવવાની ઓછી જરૂરિયાત કે બિલકુલ જરૂરિયાત નહીં અને ઢોળ ચઢાવવાના દ્રાવણની ઓછી જરૂરિયાત સામેલ છે. ટેન્ક પ્લેટિંગની સરખામણીમાં ગેરફાયદામાં મોટા ઓપરેટરના ઉપયોગ (ટેન્ક પ્લેટિંગ વારંવાર ઓછું ધ્યાન રાખીને કરી શકાય છે) અને પ્લેટ પર મોટી જોડાઈ મેળવવામાં અક્ષમતા ને સામેલ કરી શકાય છે.

ઇલેક્ટ્રોલેસ ડીપોઝિશન (વીજવિહીન એકત્રીકરણ)[ફેરફાર કરો]

સામાન્ય રીતે ઇલેક્ટ્રોલિટીક સેલ (બે ઇલેકટ્રોડ્સ, ઇલેક્ટ્રોલાઇટ અને કરન્ટનો બાહ્ય સ્રોત ધરાવે છે)નો ઉપયોગ ઇલેક્ટ્રોડીપોઝિશન માટે થાય છે. તેનાથી વિપરીત વીજવિહીન એકત્રીકરણ પ્રક્રિયામાં ફક્ત એક ઇલેક્ટ્રોડનો ઉપયોગ થાય છે અને વીજળીના કરન્ટના બાહ્ય સ્રોતનો ઉપયોગ થતો નથી. જો કે વીજળી વિનાની પ્રક્રિયા માટે દ્રાવણને રીડ્યુસિંગ એજન્ટ ધરાવવાની જરૂર છે જેથી ઇલેક્ટ્રોડ પ્રતિક્રિયા થાય છેઃ

દાખલા તરીકે, ઇલેક્ટ્રોલેસ પ્રક્રિયાનો ઉપયોગ ઇલેક્ટ્રોલેસ નિકલ પ્લેટિંગ માટે થાય છે.

વિશુદ્ધિકરણ[ફેરફાર કરો]

સફળ ઇલેક્ટ્રોપ્લેટિંગ માટે વિશુદ્ધિકરણ જરૂરી છે, કારણ કે તેલના આણ્વિક સ્તરો કોટિંગની સંલગ્નતા અટકાવી શકે છે. ઇલેક્ટ્રોપ્લેટિંગ અગાઉ ધાતુઓને સ્વચ્છ કરવા એએસટીએમ બી322 એક સ્ટાન્ડર્ડ માર્ગદર્શિકા છે. વિશુદ્ધિકરણ પ્રક્રિયાઓમાં દ્વાવકની સ્વચ્છતા, ગરમ આલ્કલાઇન ડીટરજન્ટ સ્વચ્છતા, વીજસ્વચ્છતા અને એસિડ વગેરે સામેલ છે. વિશુદ્ધિકરણ માટે સૌથી સામાન્ય ઔદ્યોગિક પરિક્ષણ વોટરબ્રેક ટેસ્ટ છે, જેમાં સપાટીને રંગવામાં આવે છે અને લંબરૂપ જાળવી રાખવામાં આવે છે. તેલ જેવા હાઇડ્રોફોબિક અશુદ્ધિઓ પાણીને છૂટું પાડી દે છે અને ઝડપથી પાણીનો નિકાલ કરવામાં મદદરૂપ થાય છે. સંપૂર્ણપણે સ્વચ્છ કરેલી ધાતુની સપાટીઓ હાઇડ્રોફિલિક હોય છે અને પાણીની અખંડિત શીટ જાળવી રાખે છે, જે ન તો રચાય છે, ન વહી જાય છે. એએસટીએમ એફ22માં આ પરિક્ષણના વર્ઝનનું વર્ણન છે. આ પરિક્ષણ હાઇડ્રોફિલિક અશુદ્ધિઓ શોધતું નથી, પણ દ્રાવણો પાણી આધારિત હોવાથી ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયાઓ તેને સરળતાથી દૂર કરી શકે છે. સાબુ જેવા સર્ફેકટન્ટ્સ પરિક્ષણની સંવેદનશીલતા ઘટાડે છે અને તેને ચોખ્ખા પાણીથી ધોઈ કાઢવી જોઈએ.

વિવિધ અસર[ફેરફાર કરો]

ઇલેક્ટ્રોપ્લેટિંગ કામ કરવા માટે લીધેલા પદાર્થ કે ધાતુ કે ચીજની રાસાયણિક, ભૌતિક અને યાંત્રિક ગુણધર્મોમાં પરિવર્તન કરે છે. નિકલ પ્લેટિંગથી કાટ પ્રતિકારક શક્તિમાં સુધારો થાય છે તે રાસાયણિક ગુણધર્મમાં ફેરફારનું ઉદાહરણ છે. બાહ્ય દેખાવ કે આકારમાં ફેરફાર એ ભૌતિક ગુણધર્મમાં ફેરફારનું ઉદાહરણ છે. તાણની મજબૂતાઈ કે સપાટીના સખતપણામાં ફેરફાર યાંત્રિક ગુણધર્મમાં પરિવર્તનનું ઉદાહરણ છે.[૪]

મર્યાદાઓ[ફેરફાર કરો]

ઇલેક્ટ્રોપ્લેટિંગ સાથે એકસમાન જાડાઈ મેળવવામાં મુશ્કેલી પડે છે અને તેનો આધાર જે ધાતુ પર ઢોળ ચઢાવવામાં આવે છે તેના આકાર પર હોય છે. જે ધાતુ પર ઢોળ ચઢાવવામાં આવે છે તે બહારના ખૂણા અને આગળ નીકળી આવેલા ભાગોને આકર્ષે છે, પણ આંતરિક ખૂણા અને અંદરના ભાગ સાથે અપાકર્ષણ ધરાવે છે. એકથી વધારે એનોડ કે ખાસ આકાર આપેલા એનોડનો ઉપયોગ કરી આ મુશ્કેલી નિવારી શકાય છે. આ રીતે ધાતુ કે ચીજની ભૂમિતિ જેવી રચના કરે છે. જોકે આ બંને ઉકેલતી ખર્ચમાં વધારો થાય છે.[૫]

ઇતિહાસ[ફેરફાર કરો]

પર્શિયન બેટરી પાસે ઇલેકટ્રોપ્લેટિંગ માટે ઉપયોગ થઈ શકે તેવી સીસ્ટમ છે. જોકે આ વાતની ખાતરી નથી.

આધુનિક વીજરસાયણશાસ્ત્રનું સંશોધન ઇટાલીના રસાયણવિદ લુઇગી વી બ્રગ્નાટેલ્લીએ 1805માં કર્યું હતું. બ્રગનાટેલ્લીએ સૌપ્રથમ ઇલેક્ટ્રોડીપોઝિશન માટે તેના સાથીદાર એલેસ્સાન્ડ્રો વોલ્ટાના પાંચ વર્ષ અગાઉના સંશોધન વોલ્ટેઇક પાઇલનો ઉપયોગ કર્યો હતો. બ્રગનાટેલ્લીના સંશોધનોને ફ્રાંસ વિજ્ઞાન અકાદમીએ દબાવી દીધા હતા અને તે પછી 30 વર્ષ સુધી તેનો સામાન્ય ઉદ્યોગમાં ઉપયોગ થયો નહોતો.

1839 સુધીમાં બ્રિટન અને રશિયાના વિજ્ઞાનીઓએ સ્વતંત્રપણે મેટલ ડીપોઝિશન પ્રક્રિયા વિકસાવી હતી, જે બ્રગ્નાટેલ્લીની પ્રિન્ટિંગ પ્રેસ પ્લેટ્સના કોપર ઇલેક્ટ્રોપ્લેટિંગ જેવી હતી. તે પછી તરત જ ઇંગ્લેન્ડના બર્મિંગહામના જોહન રાઇટએ સંશોધન કર્યું હતું કે સોના અને ચાંદી પર ઢોળ ચઢાવવા માટે ઇલેકટ્રોલાઇટ તરીકે પોટેશ્યમ સાઇનાઇડ અનુકૂળ છે. રાઇટના સાથીદાર જ્યોર્જ એલ્કિંગ્ટન અને હેન્રી એલ્કિંગ્ટનને 1840માં ઇલેક્ટ્રોપ્લેટિંગ માટે સૌપ્રથમ પેટન્ટ અનાયત થઈ હતી. તે પછી આ બંનેએ બર્મિંગહામમાં ઇલેક્ટ્રોપ્લેટિંગ ઉદ્યોગની સ્થાપના કરી હતી જ્યાંથી તેનો પ્રસાર સમગ્ર દુનિયામાં થયો છે.

હેમ્બર્ગમાં નોર્ડેયુત્સશે એફિનેરી ઇલેક્ટ્રોપ્લેટિંગનો પહેલો આધુનિક પ્લાન્ટ હતો, જ્યાં 1876માં ઉત્પાદન શરૂ થયું હતું.[૬]

વીજરસાયણ વિજ્ઞાનનો વિકાસ થવાથી તેનો ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયા સાથેનો સંબંધ સમજણમાં આવ્યો હતો અને બિનસુશોભિત ધાતુની અન્ય પ્રકારની ઇલેક્ટ્રોપ્લેટિંગ પ્રક્રિયાઓ વિકસી હતી. નિકલ, પિત્તળ, ટિન અને ઝિંકનું વ્યાવસાયિક ઇલેક્ટ્રોપ્લેટિંગ 1850ના દાયકામાં વિકસ્યું હતું. એલ્કિંગ્ટન્સની પેટન્ટ્સ પર આધારિત ઇલેક્ટ્રોપ્લેટિંગના વાસણો અને સાધનસામગ્રીનું પ્રમાણ અનેક મોટી ચીજવસ્તુઓનું પ્લેટિંગ કરવા અને ચોક્કસ ઉત્પાદન અને ઇજનેરી કાર્યો માટે વધારવામાં આવે છે.

19મી સદીના અંતે ઇલેકટ્રિક જનરેટરના વિકાસથી પ્લેટિંગ ઉદ્યોગને મોટા પાયે પ્રોત્સાહન મળ્યું હતું. ઊંચા કરન્ટ્સ, ઉપલબ્ધ ધાતુના મશીન ભાગો, હાર્ડવેર અને કાટ પ્રતિકાર માટે જરૂરી ઓટોમેટિવ ભાગો અને વધુ સારા દેખાવ ઉપરાંત ટકાઉ ક્ષમતા વધારવા સાથેની પ્રક્રિયાઓ મોટા પાયે થઈ શકે છે.

બે વિશ્વયુદ્ધો અને ઉડ્ડયન ઉદ્યોગની વૃદ્ધિએ વધુ વિકાસ અને શુદ્ધિકરણને બળ પૂરું પાડ્યું હતું, જેમાં અન્ય અનેક પ્લેટિંગ પ્રક્રિયા સાથે ભારે ક્રોમિયમ પ્લેટિંગ, બ્રોન્ઝ એલોય પ્લેટિંગ, સલ્ફેમેટ નિકલ પ્લેટિંગ જેવી પ્રક્રિયાઓ સામેલ છે. પ્લેટિંગ સાધનસામગ્રીમાં હાથથી સંચાલિત લાકડાની ટેન્કોથી ઓટોમેટિક સાધનસામગ્રીનો સમાવેશ થાય છે, જે કલાક દીઠ હજારો કિલોગ્રામનું પ્રોસેસિંગ કરવાની ક્ષમતા ધરાવે છે.

અમેરિકાના એક ભૌતિકવિજ્ઞાની રિચાર્ડ ફીન્મેનના શરૂઆતના પ્રોજેક્ટ્સમાંથી એકમાં પ્લાસ્ટિક પર ધાતુના ઇલેક્ટ્રોપ્લેટિંગ માટે ટેકનોલોજી વિકસાવવામાં આવી હતી. ફીન્મેનએ તેના મિત્રના મૂળ વિચારને સફળ સંશોધનમાં પરિવર્તિત કર્યો હતો, જેમાં તેના રોજગારદાતા (અને મિત્ર)એ તેણે કરેલા વ્યાવસાયિક વચનો જાળવી રાખવાની મંજૂરી આપી હતી, પણ તે તેને પૂર્ણ કરી શક્યો નહોતો.[૭]

આ પણ જુઓ[ફેરફાર કરો]

સંદર્ભો[ફેરફાર કરો]

નોંધ[ફેરફાર કરો]

- ↑ ડ્યુફોર, IX-1.

- ↑ ૨.૦ ૨.૧ ડ્યુફોર, IX-2.

- ↑ ૩.૦ ૩.૧ ડ્યુફોર, IX-3.

- ↑ ટોડ, પેજીસ. 454–458.

- ↑ Degarmo, E. Paul; Black, J. T.; Kohser, Ronald A. (2003). Materials and Processes in Manufacturing (9th આવૃત્તિ). Wiley. પૃષ્ઠ 794. ISBN 0-471-65653-4.

- ↑ Stelter, M.; Bombach, H. (2004). "Process Optimization in Copper Electrorefining". Advanced Engineering Materials. 6: 558. doi:10.1002/adem.200400403.

- ↑ રિચાર્ડ ફીન્મેન, ચોક્કસ તમે મજાક ઉડાવી રહ્યાં છો, શ્રીમાન ફીન્મેન! (1985), પ્રકરણમાં 6: "મેટાપ્લાસ્ટ કોર્પોરેશનના મુખ્ય સંશોધક રસાયણશાસ્ત્રી"

ગ્રંથસૂચિ[ફેરફાર કરો]

- Dufour, Jim (2006). An Introduction to Metallurgy, 5th ed. Cameron.

- Mohler, James B. (1969). Electroplating and Related Processes. Chemical Publishing Co. ISBN 0-8206-0037-7. Cite has empty unknown parameters:

|coauthors=and|month=(મદદ)CS1 maint: discouraged parameter (link) - Todd, Robert H. (1994). "Surface Coating". Manufacturing Processes Reference Guide. Industrial Press Inc. ISBN 0-8311-3049-0. Unknown parameter

|coauthors=ignored (|author=suggested) (મદદ)

બાહ્ય લિંક્સ[ફેરફાર કરો]

- વીજરસાયણશાસ્ત્ર પર એન્સાઇક્લોપીડિયાના લેખ સંગ્રહિત ૨૦૦૯-૦૫-૩૦ ના રોજ વેબેક મશિન